Apa yang Perlu Anda Ketahui Tentang Laser Cut Kerf

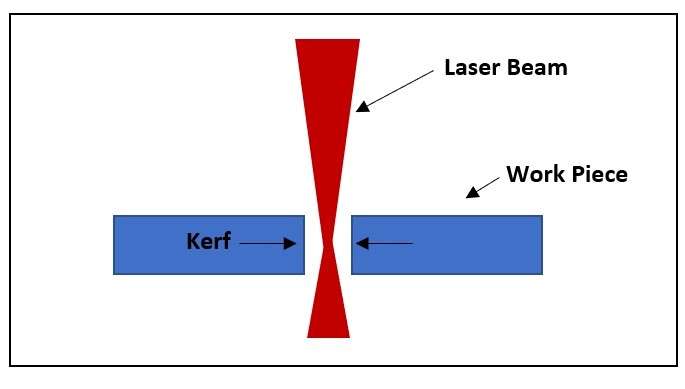

Laser Cut Kerf, sebuah konsep yang tampaknya sederhana namun esensial, merujuk pada lebar bahan yang dihilangkan selama proses laser cutting. Memahami konsep ini memiliki peranan penting dalam menjalankan operasional laser cutting dengan akurasi tinggi, yang menjadi kunci dalam pencapaian hasil manufaktur yang terperinci. Panduan ini akan membawa Anda menjelajahi dunia Laser Cut Kerf, bagaimana hal itu bekerja, dan bagaimana mengatasi masalah yang mungkin muncul dengan benar.

Pentingnya Memahami Laser Cut Kerf

Dalam bidang pemotongan material modern, konsep Laser Cut Kerf memainkan peranan sentral. Lebar material yang terbuang akibat sinar laser menggantikan peran mata gergaji yang digunakan dalam metode tradisional. Memahami esensi dari Laser Cut Kerf adalah kunci dalam menghasilkan potongan yang akurat dan sesuai dengan kebutuhan. Hal ini menjadi esensial, terutama dalam industri yang menuntut presisi tinggi seperti manufaktur peralatan medis atau kedirgantaraan.

Toleransi yang Ketat

Memahami Laser Cut Kerf bukanlah sekadar hal kecil, tetapi merupakan fondasi dalam merancang komponen dengan dimensi yang pas. Menginternalisasi konsep ini memungkinkan pembuatan dengan toleransi yang ketat, sehingga dapat menghindari kemungkinan kesalahan fatal dalam produksi. Mengenali Laser Cutting Kerf juga memungkinkan efisiensi penggunaan material, mengurangi pemborosan dan biaya produksi secara signifikan. Pengetahuan tentang Laser Cutting Kerf, yang berhubungan dengan lebar material yang terbuang oleh sinar laser dari laser cutting head, memungkinkan perancang untuk mengoptimalkan desain untuk bahan tertentu dengan menggunakan teknik laser cutting. Teknik ini melibatkan penggunaan mesin laser cutting yang menuntun sinar laser menuju permukaan material untuk membuat potongan yang akurat.

Workflow Laser Cut Kerf

Toleransi yang ketat penting untuk memastikan fungsionalitas dan kinerja produk akhir. Dengan mempertimbangkan kerf laser mesin dan permukaannya, produsen dapat menghindari kesalahan yang fatal yang disebabkan oleh bagian yang tidak cocok dengan baik atau memenuhi spesifikasi yang dibutuhkan. Proses mesin memastikan bahwa tabung laser dan posisi fokus akurat untuk pemotongan yang tepat.

Pemanfaatan Bahan yang Efisien

Pemanfaatan bahan yang efisien adalah keuntungan lain dari laser cutting kerf. Dengan memperhitungkan lebar sinar laser selama pemotongan, desainer dapat mengoptimalkan tata letak material untuk meminimalkan limbah. Optimasi ini penting untuk memastikan bahwa mesin memproses bahan dengan akurat dan mencapai posisi fokus yang diinginkan pada permukaan. Hal ini tidak hanya mengurangi biaya bahan, tetapi juga berkontribusi pada upaya keberlanjutan dengan meminimalkan dampak lingkungan.

Menyesuaikan Desain

Selain itu, memahami bagaimana bahan yang berbeda berinteraksi dengan laser memungkinkan desainer untuk menyesuaikan desain yang sesuai. Setiap bahan memiliki karakteristik uniknya sendiri, termasuk variasi lebar kerf laser. Mengetahui perbedaan ini memungkinkan desainer untuk mengoptimalkan desain mereka untuk bahan tertentu, sehingga memastikan hasil yang optimal.

Sample Cutting Laser

Lebar Kerf dan Jenis Bahan

Berbagai jenis bahan memiliki lebar kerf yang bervariasi karena komposisinya. (Anda mungkin ingin tahu lebih banyak tentang rincian laser cutting kerf dari berbagai bahan) Bahan padat mungkin memerlukan laser dengan daya lebih tinggi, menghasilkan kerf yang lebih lebar. Penyesuaian diperlukan saat bekerja dengan jenis bahan yang berbeda untuk mencapai hasil yang diinginkan.

- Logam: Jenis logam, konduktivitas, dan reflektivitas mempengaruhi lebar kerf. Logam dengan konduktivitas panas tinggi seperti tembaga mungkin memiliki kerf yang lebih sempit, sedangkan baja tahan karat dapat menghasilkan kerf yang lebih lebar karena sifatnya.

Lembar Logam

- Plastik: Jenis plastik, ketebalan, dan titik lebur berpengaruh. Plastik dengan titik lebur rendah atau rentan terhadap pengkaratan dapat menghasilkan kerf yang lebih lebar, sedangkan termoplastik dengan titik lebur tinggi mungkin memiliki kerf yang lebih sempit.

- Kayu: Kepadatan kayu, kandungan resin, dan pola serat mempengaruhi lebar kerf. Kayu yang lebih padat cenderung memiliki kerf yang lebih sempit, sementara yang memiliki pola serat kompleks atau kandungan resin dapat menghasilkan kerf yang lebih lebar.

- Keramik dan Komposit: Keramik rapuh biasanya memiliki lebar kerf yang lebih sempit karena tahan terhadap peleburan. Komposit mungkin memiliki kerf yang lebih lebar karena respons lapisan yang bervariasi terhadap energi laser.

- Coating: Bahan dengan lapisan dapat mengubah cara material menyerap energi laser, sehingga mempengaruhi lebar kerf.

Memahami hubungan antara jenis bahan dan lebar kerf sangat penting untuk mencapai potongan yang akurat dalam laser cutting. Dengan mempertimbangkan karakteristik unik dari setiap bahan, seperti kepadatan dan titik lebur, operator dapat melakukan penyesuaian yang sesuai untuk memastikan hasil yang akurat.

Perbandingan Laser Cutting Kerf dengan Metode Lain

Mari kita perbandingkan secara sederhana antara laser cutting kerf dengan metode lain:

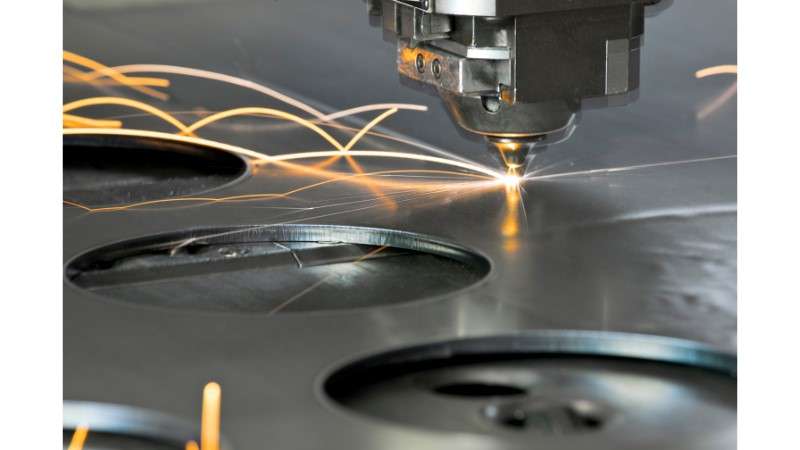

- Laser Cutting: Menggunakan sinar laser yang difokuskan dari laser head untuk membuat potongan. Metode ini menawarkan potongan yang akurat dan bersih dengan limbah bahan yang minimal.

Laser Cutting Plat

- Tradisional Cutting: Menggunakan alat seperti gergaji atau pisau. Umumnya menghasilkan kerf yang lebih lebar dan dapat menyebabkan lebih banyak limbah bahan.

- Waterjet Cutting: Menggunakan jet air bertekanan tinggi. Dapat menghasilkan kerf yang lebih lebar dan mungkin memerlukan lebih banyak pembersihan setelah pemotongan.

Plasma Cutting

- Plasma Cutting: Melibatkan gas terionisasi untuk memotong. Dapat menghasilkan kerf yang lebih lebar dan mungkin memerlukan lebih banyak pembersihan bahan.

Laser cutting luar biasa dengan presisi dan efisiensinya, menghasilkan kerf yang lebih sempit dan lebih sedikit limbah dibandingkan dengan metode lain.

Faktor-Faktor yang Mempengaruhi Lebar Kerf

Lebar kerf yang dihasilkan selama laser cutting dipengaruhi oleh beberapa faktor. Mari kita lihat faktor-faktor tersebut:

- Tingkat daya laser: Intensitas sinar laser memiliki dampak langsung pada lebar kerf. Tingkat daya yang lebih tinggi cenderung menghasilkan kerf yang lebih besar, sedangkan tingkat daya yang lebih rendah menghasilkan kerf yang lebih sempit. Untuk mempelajari lebih lanjut tentang parameter kerf, klik di sini.

- Ketebalan bahan: Ketebalan bahan yang dipotong juga memainkan peran dalam menentukan lebar akhir kerf. Bahan yang lebih tebal umumnya memerlukan energi yang lebih banyak dan sinar yang lebih lebar untuk mencapai potongan yang bersih, menghasilkan kerf yang lebih lebar.

- Optik fokus: Panjang fokus dan diameter optik fokus yang digunakan dalam sistem laser memiliki dampak pada ukuran dan bentuk sinar. Hal ini, pada gilirannya, memengaruhi lebar kerf yang dihasilkan selama pemotongan. Optik dengan spesifikasi yang berbeda dapat digunakan untuk menyesuaikan dan mengontrol nilai kerf yang diinginkan.

Optik Fokus Head Laser Cutting

- Kecepatan laser: Kecepatan dengan mana sinar laser bergerak melintasi bahan mempengaruhi seberapa banyak energi yang disampaikan per satuan panjang. Kecepatan yang lebih cepat mungkin menghasilkan kerf yang lebih sempit, sementara kecepatan yang lebih lambat dapat menghasilkan kerf yang lebih lebar.

Dengan mempertimbangkan faktor-faktor: tingkat daya, ketebalan bahan, optik fokus, dan kecepatan laser, Anda dapat lebih memahami dan mengendalikan lebar kerf laser cutting Anda.

Strategi Kompensasi untuk Lebar Kerf

Sekarang bahwa Anda memahami pentingnya mengetahui laser cutting kerf dan bagaimana variasinya dengan bahan yang berbeda, mari bicarakan tentang mengkompensasi lebar kerf. Saat melakukan laser cutting, penting untuk mempertimbangkan bahan yang akan dibuang karena kerf. Hal ini dapat memastikan bahwa produk akhir Anda sesuai dengan dimensi yang dimaksudkan.

Penggantian Kerf dalam Desain

- Penyesuaian Dimensi: Tingkatkan atau kurangi dimensi desain Anda dengan lebar kerf untuk mencapai ukuran selesai yang diinginkan. Hal ini mengkompensasi bahan yang akan dibuang selama pemotongan.

- Fitur Internal dan Eksternal: Untuk bagian dengan lubang internal atau kontur eksternal, sesuaikan dimensinya berdasarkan lebar kerf untuk memastikan pas dan penyejajaran yang tepat.

- Pemotongan Uji: Lakukan pemotongan uji pada bahan serupa untuk menentukan lebar kerf sebenarnya untuk pengaturan khusus Anda. Tahap ini membantu Anda mengoptimalkan penggantian kerf untuk pemotongan yang akurat.

Bagian yang Telah Dikompensasi

- Solusi Perangkat Lunak: Beberapa perangkat lunak laser cutting memungkinkan kompensasi kerf otomatis. Program ini menghitung dan menyesuaikan dimensi desain untuk mempertimbangkan lebar kerf, menyederhanakan prosesnya.

- Pertimbangan Material: Bahan yang berbeda dapat memiliki lebar kerf yang berbeda. Sesuaikan desain Anda berdasarkan material khusus yang Anda gunakan untuk mencapai hasil yang akurat. Anda dapat mendapatkan jangka sorong yang baik untuk mengukur jumlah kerf sebenarnya.

Alat Pengukur Ketebalan Material

- Prototipe: Buat prototipe dan potongan uji untuk memvalidasi kompensasi kerf sebelum melanjutkan dengan produksi penuh. Hal ini dapat memastikan bahwa bagian Anda sesuai seperti yang dimaksudkan.

Dengan menggabungkan metode ini, Anda dapat efektif mengkompensasi lebar kerf, memastikan bahwa bagian-bagian laser cutting Anda sesuai dengan spesifikasi desain Anda secara akurat dan konsisten.

Pertanyaan Umum (FAQ)

P: Bahan apa yang cocok untuk laser cutting?

J: Laser cutting kompatibel dengan berbagai bahan seperti kayu, akrilik, kulit, kain, kertas, dan bahkan beberapa logam seperti stainless steel dan aluminium. Namun, ingatlah bahwa setiap bahan memiliki sifat uniknya sendiri dan mungkin memerlukan pengaturan atau tindakan pencegahan tertentu selama proses laser cutting.

P: Dapatkah saya mengatur lebar kerf sendiri?

J: Meskipun mengatur lebar kerf mungkin terlihat mudah dengan memodifikasi file desain atau pengaturan pada mesin laser cutting pribadi jika tersedia, disarankan untuk berkonsultasi dengan profesional atau penyedia layanan berpengalaman yang dapat memandu Anda melalui proses ini secara akurat. Mereka memiliki pengetahuan tentang berbagai bahan dan lebar kerf yang sesuai untuk memastikan pemotongan yang tepat.

P: Bagaimana lebar kerf mempengaruhi proyek saya?

J: Lebar kerf secara langsung mempengaruhi akurasi dimensional dalam proyek Anda. Mengabaikannya atau salah menghitungnya dapat menyebabkan bagian-bagian tidak cocok satu sama lain dengan benar atau produk akhir yang tidak memenuhi spesifikasi Anda. Memahami dan mempertimbangkan lebar kerf penting untuk mencapai hasil yang diinginkan.

P: Apakah ada teknik untuk meminimalkan lebar kerf?

J: Meskipun tidak mungkin untuk sepenuhnya menghilangkan lebar kerf, beberapa teknik dapat membantu meminimalkan dampaknya. Menggunakan lensa dengan panjang fokus yang lebih kecil, mengurangi daya laser, atau menggunakan beberapa langkah dengan pengaturan daya yang lebih rendah dapat menghasilkan lebar kerf yang lebih sempit. Namun, teknik-teknik ini dapat bervariasi tergantung pada bahan yang dipotong dan sebaiknya diuji terlebih dahulu.

Kesimpulan

Dalam dunia manufaktur presisi, memahami kompleksitas laser cutting kerf sangat penting. Lebar potongan mungkin tampak seperti detail kecil, tetapi hal ini sangat mempengaruhi akurasi dan kesesuaian bagian-bagian laser cutting Anda.

Kemampuan laser cutting untuk memberikan potongan-potongan yang rumit dan bersih tidak dapat disangkal, dan dengan menguasai seni pengelolaan kerf, Anda membuka potensi penuh untuk menghasilkan potongan yang luar biasa. Ingatlah, tidak peduli metode apa yang Anda ambil, tujuannya tetap sama: mengubah desain Anda menjadi bagian-bagian yang terfabrikasi dengan tepat.

Membuka Potensi dengan Baison Laser: Inovasi yang Mencetak Masa Depan

Sekarang Anda telah memahami pentingnya laser cutting kerf yang akurat. Apakah Anda siap untuk meningkatkan level manufaktur presisi dengan mesin laser cutting berkualitas? Jangan cari vendor selain dari Baison Laser. Baison Laser adalah mitra terpercaya Anda dalam teknologi laser. Solusi canggih dan keahlian kami memastikan bahwa Anda akan mendapatkan laser cutting dengan keunggulan yang prima. Hubungi kami untuk mengeksplorasi bagaimana kami dapat membawa proyek Anda ke level berikutnya. Mari bentuk inovasi bersama!