Dasar Laser Welding: Keunggulan dan Perbedaannya dengan Las Konvensional

Teknologi pengelasan telah berkembang pesat, dari metode konvensional hingga penggunaan teknologi canggih seperti laser welding. Laser welding adalah teknologi pengelasan yang memanfaatkan energi sinar laser untuk menyambungkan material logam atau termoplastik dengan akurasi yang sangat tinggi, bahkan hingga 0,01 mm. Teknologi ini menghasilkan zona pengaruh panas (heat-affected zone, HAZ) yang sempit, memberikan hasil las yang presisi dan berkualitas tinggi. Sedangkan Las konvensional menggunakan busur listrik, gas, atau metode mekanis lainnya untuk menyambungkan material logam. Artikel ini akan membahas perbandingan mendalam antara laser welding dan las konvensional.

Prinsip Kerja Laser Dasar Laser Welding: Keunggulan dan Perbedaannya dengan Las Konvensional Welding

Laser welding bekerja dengan memanaskan permukaan logam hingga di atas titik leleh untuk menciptakan sambungan. Ada dua jenis utama metode kerja:

- Heat Conduction: Laser memanaskan permukaan tanpa penetrasi mendalam.

- Deep Penetration: Laser memanaskan logam hingga menciptakan penguapan, memungkinkan penetrasi jauh ke dalam material.

| Heat Conduction | Deep Penetration |

| Hasil las halus dan estetis | Hasil las tidak terlalu estetis |

| Pengelasan yang tidak memerlukan kekuatan las tinggi | Hasil las sangat kuat |

| Menggunakan daya laser rendah dibawah 500 Watt | Membutuhkan daya laser yang cukup tinggi |

Jenis-Jenis Laser Welding

- CO2 Laser:

Menggunakan gas pelindung untuk mencegah oksidasi, cocok untuk pengelasan dengan panjang gelombang tinggi. - Nd:YAG Laser:

Digunakan untuk pengelasan dengan volume besar dan target las yang dalam. - Fiber Laser:

Lebih detail dan halus dibandingkan jenis lainnya, serta memiliki biaya yang lebih terjangkau.

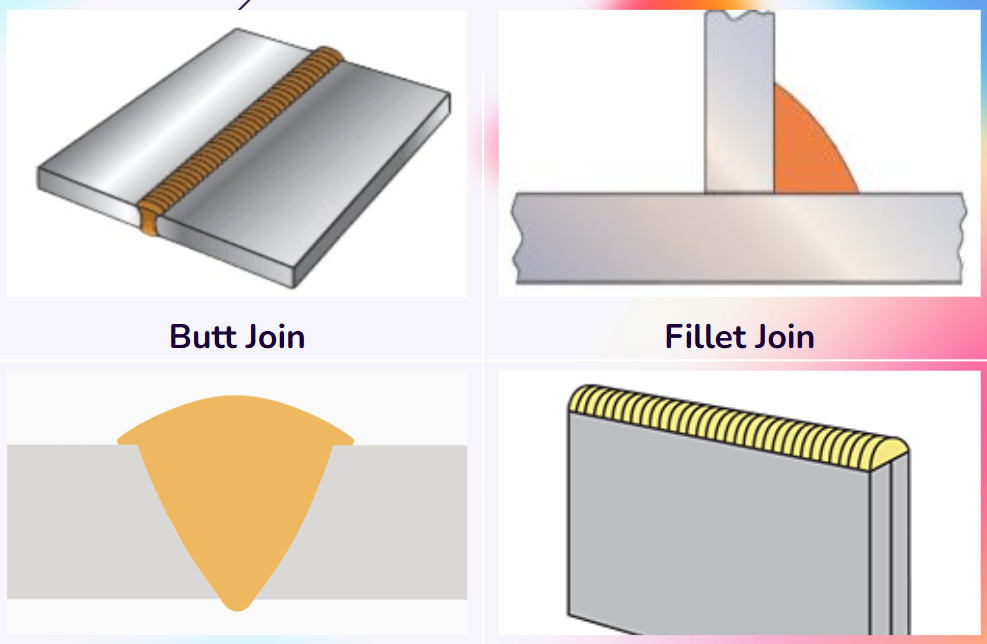

Jenis Sambungan Laser Welding

Laser welding mendukung beberapa jenis sambungan yang sering digunakan dalam industri, antara lain:

- Butt Joint

Sambungan yang menghubungkan dua material sejajar di ujung-ujungnya. Cocok untuk aplikasi dengan kebutuhan presisi tinggi. - Fillet Joint

Digunakan untuk menghubungkan dua material yang saling tegak lurus atau berbentuk sudut. Biasanya digunakan pada pengelasan rangka atau struktur. - Overlap Joint

Sambungan di mana satu material diletakkan di atas material lainnya. Ideal untuk memperkuat sambungan pada material tipis. - Edge Flange Joint

Jenis sambungan yang menghubungkan tepi material, umumnya digunakan dalam aplikasi pengelasan bagian-bagian kecil atau tipis.

Keunggulan Dan Kekurangan Laser Welding

| Kelebihan | Deep Penetration |

| Efek HAZ yang Sempit: Mengurangi deformasi material. | Modal Tinggi: Membutuhkan investasi awal dan biaya perawatan yang besar. |

| Tidak Memerlukan Elektroda: Pengelasan tidak membutuhkan logam pengisi tambahan. | Rentan Retak: Pendinginan cepat dapat menyebabkan keretakan pada beberapa logam. |

| Akurat dan Presisi: Hasil las tidak memerlukan finishing. | Optik Rentan: Permukaan optik laser membutuhkan perlindungan khusus. |

| Fleksibel: Dapat digunakan untuk jenis logam berbeda dan komponen kecil. | |

| Otomasi Mudah: Cocok untuk integrasi dengan robot industri. |

Prinsip Kerja Las Konvensional

Las konvensional menggunakan busur listrik, gas, atau metode mekanis lainnya untuk menyambungkan material logam. Beberapa metode populer termasuk:

- Shielded Metal Arc Welding (SMAW): Menggunakan elektroda yang menciptakan lapisan pelindung untuk mencegah oksidasi.

- Gas Metal Arc Welding (GMAW): Menggunakan gas pelindung untuk menciptakan lingkungan pengelasan yang stabil.

- Submerged Arc Welding (SAW): Menggunakan lapisan flux untuk melindungi area las dari kontaminasi.

- Gas Tungsten Arc Welding (GTAW): Memanfaatkan elektroda tungsten yang tidak habis untuk menghasilkan las presisi tinggi.

Keunggulan Dan Kekurangan Laser Konvensional

| Kelebihan | Deep Penetration |

| Biaya Awal Lebih Rendah: Peralatan dan materialnya lebih murah dibandingkan laser welding. | Membutuhkan finishing tambahan untuk hasil yang lebih rapi. |

| Fleksibilitas Material: Dapat digunakan untuk berbagai jenis logam, termasuk logam yang sangat tebal. | Zona pengaruh panas (HAZ) yang luas, meningkatkan risiko deformasi material. |

| Mudah Ditemukan: Banyak teknisi yang terlatih dalam metode ini. | Kecepatan relatif lambat dibandingkan laser welding. |

Perbandingan dengan Las Konvensional

Dari pengertian dan penjelasan laser welding dan las konvensional, kita tentu suda tahu bagaimana perbandingan 2 metode las tersebut. Untuk mempermudah kalian bisa melihat tabel dibawah ini:

| Aspek | Laser Welding | Las Konvensional |

| Akurasi | Hingga 0,01 mm, sangat presisi | Kurang presisi, membutuhkan finishing tambahan |

| Zona Pengaruh Panas | Sempit, meminimalkan deformasi | Lebar, berisiko menyebabkan deformasi |

| Kecepatan | Lebih cepat, terutama untuk material tipis | Lebih lambat dibandingkan laser welding |

| Investasi Awal | Modal tinggi | Biaya lebih rendah |

| Fleksibilitas | Cocok untuk material tipis dan presisi tinggi | Lebih fleksibel untuk berbagai ketebalan logam |

Kapan Memilih Laser Welding?

Laser welding cocok untuk kebutuhan pengelasan yang membutuhkan presisi tinggi, seperti:

- Komponen kecil atau detail.

- Material tipis dengan toleransi deformasi rendah.

- Proses yang membutuhkan hasil akhir tanpa finishing tambahan.

Kapan Memilih Las Konvensional?

Las konvensional ideal untuk:

- Material yang lebih tebal.

- Proyek dengan anggaran terbatas.

- Aplikasi yang tidak memerlukan presisi tinggi.

Baik laser welding maupun las konvensional memiliki tempatnya dalam dunia manufaktur. Pilihan terbaik tergantung pada kebutuhan spesifik proyek Anda, termasuk anggaran, ketebalan material, dan tingkat presisi yang diperlukan.

Dengan memahami perbedaan ini, Anda dapat memilih metode yang paling sesuai untuk mencapai hasil terbaik. Jika Anda ingin mengetahui lebih lanjut tentang teknologi pengelasan, jangan ragu untuk menghubungi kami! 😊