Laser Tube Cutting – Pemilihan Antara Metode Wet dan Dry

Selamat datang dalam dunia inovasi dan presisi: laser tube cutting. Teknik ini memiliki peran sentral dalam industri manufaktur. Fokus kita kali ini adalah pada dua metode yang memikat: metode wet (basah) dan dry (kering). Wet cutting menggunakan kelembutan air untuk menyempurnakan proses, sementara dry cutting memanfaatkan daya laser yang mentah. Keduanya memiliki keunggulan masing-masing: wet cutting mengontrol kekasaran permukaan dengan mengurangi debu, sementara dry cutting menawarkan kecepatan yang lebih tinggi. Pilihan di antara keduanya membuka rahasia efisiensi dalam proses manufaktur.

Memahami Wet Laser Tube Cutting

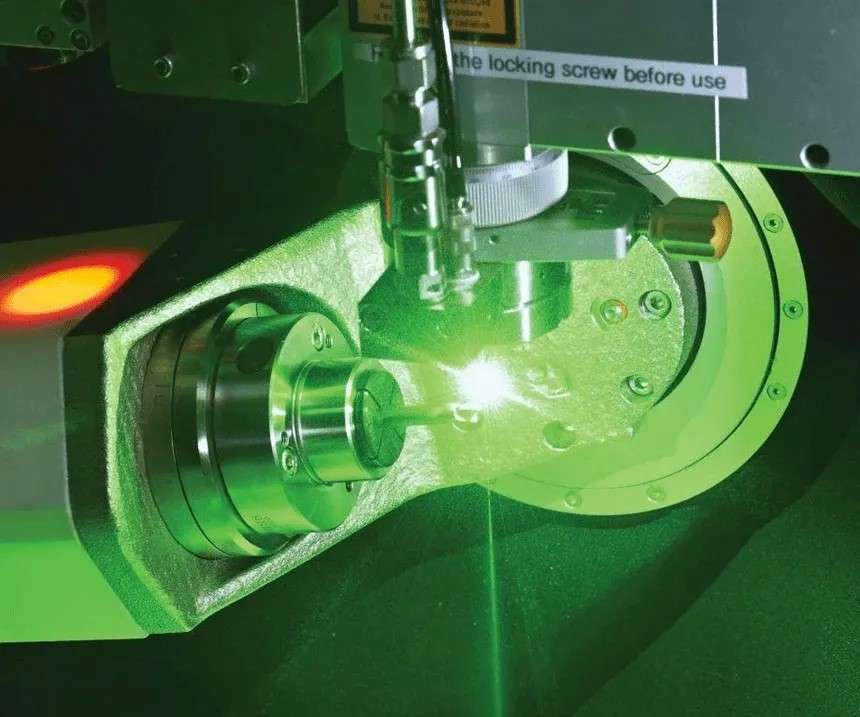

Presisi adalah kunci di dunia tube laser cutting. Proses ini memiliki peranan vital dalam industri manufaktur, mengaplikasikan sinar laser kuat untuk membentuk tabung dengan ketepatan yang luar biasa. Mari kita memahami metode yang disebut wet laser tube cutting, suatu teknik yang memperkaya proses dengan sentuhan kelembutan cairan dalam penggunaan sinar laser.

Proses Wet Laser Cutting

Pada Wet Laser Cutting, pendingin terlibat dalam prosesnya. Prinsipnya adalah mengarahkan sinar laser yang andal ke material sambil mengalirkan pendingin dengan terkendali. Cairan ini berfungsi ganda: mendinginkan material dan meredakan panas saat abrasi laser berlangsung. Lebih dari itu, pendingin membantu menanggulangi debu dan serpihan, menciptakan lingkungan pemotongan yang terjaga dan bersih.

Wet Laser Tube Cutting

Penggunaan dan Pertimbangan

Pada penggunaan praktis, wet laser tube cutting populer dalam berbagai industri yang mengedepankan akurasi. Wet laser tube cutting efektif saat hadapi material tebal atau profil rumit yang memerlukan pemotongan yang detil. Teknologi laser cutting menaikkan kualitas pemotongan itu sendiri.

Wet laser tube cutting bermanfaat luas, terutama di sektor-sektor di mana presisi dan integritas bahan sangatlah penting. Industri otomotif, dirgantara, dan peralatan medis mengambil manfaat dari pemotongan yang cermat, dalam konteks pemanfaatan metode wet dan laser machining.

Secara ringkas, wet laser tube cutting melibatkan pendingin untuk machining, mengontrol suhu material selama pemotongan. Metode ini menawarkan keunggulan seperti panas distorsi yang lebih rendah, perlindungan terhadap kerusakan, serta peningkatan kualitas pemotongan.

Kelebihan dan Kekurangan Wet Laser Tube Cutting

Metode wet laser tube cutting memberikan sejumlah keunggulan dan juga kekurangan yang sebaiknya diambil dalam pertimbangan sebelum memutuskan metode yang paling sesuai untuk kebutuhan Anda. Mari kita telaah lebih dekat kelebihan dan kekurangan ini:

Kelebihan Wet Laser Tube Cutting

- Pengendalian panas distorsi yang lebih baik: Salah satu keunggulan utama wet laser tube cutting adalah kemampuannya dalam mengurangi panas distorsi. Dengan bantuan pendingin dan penyedotan selama pemotongan, suhu tetap terkendali, mencegah panas berlebihan serta debu mempengaruhi bahan. Hal ini menjadi sangat signifikan ketika bekerja pada stent yang halus. Hasilnya adalah pemotongan yang lebih tepat tanpa perubahan bentuk atau deformasi.

Kelebihan Wet Laser Tub Cutting

- Peningkatan kualitas pemotongan: Penggunaan pendingin juga memberi sumbangan pada peningkatan kualitas pemotongan. Hal ini membantu mengurangi debu, burr, dan tepi kasar, menghasilkan pemotongan yang lebih bersih dan halus, khususnya pada stent. Lebar zona terkena panas (HAZ), kerf, kasar permukaan, serta deposisi slag juga mengalami peningkatan dibandingkan dengan dry cutting. Keuntungan ini sangat bermanfaat saat berhadapan dengan bahan yang menuntut akurasi tinggi, seperti pada industri medis atau aerospace.

- Cocok untuk material tebal: Wet laser tube cutting sangat efisien dalam mengolah material yang tebal. Kehadiran pendingin membantu meratakan panas yang dihasilkan selama pemotongan, memungkinkan pemotongan yang efektif, bahkan pada tabung atau pipa berdinding tebal.

- Penghilangan serpihan yang efisien: Penggunaan pendingin tidak hanya menjaga material tetap dingin, melainkan juga membantu menghilangkan serpihan yang dihasilkan selama pemotongan. Hal ini memastikan visibilitas yang lebih baik dan menghindari penghalang yang mungkin mempengaruhi ketelitian pemotongan berikutnya.

Kekurangan Wet Laser Tube Cutting

- Waktu persiapan yang lebih lama: Implementasi wet laser tube cutting memerlukan waktu persiapan lebih lama dibandingkan dengan metode dry cutting. Penyertaan sistem pendingin dan memastikan kinerjanya secara efisien menambah kompleksitas dalam persiapan, yang bisa memperpanjang waktu persiapan.

- Biaya operasional lebih tinggi akibat penggunaan pendingin: Penggunaan pendingin mengakibatkan kenaikan biaya operasional karena memerlukan pasokan dan pemeliharaan berkelanjutan. Konsumsi pendingin menambah biaya yang harus dipertimbangkan dalam penilaian efektivitas biaya.

- Keterbatasan kompatibilitas terhadap beberapa material: Meskipun metode wet laser tube cutting cocok untuk banyak material, belum tentu sesuai untuk semua jenis material. Beberapa material mungkin merespons pendingin secara negatif atau muncul masalah lain yang membuat wet cutting kurang sesuai. Oleh karena itu, penting untuk memeriksa kompatibilitas material sebelum memilih metode ini.

Menimbang kelebihan dan kekurangan ini akan membantu Anda membuat keputusan yang bijak tentang apakah wet laser tube cutting adalah pilihan yang tepat untuk kebutuhan Anda.

Memahami Dry Laser Tube Cutting

Dry laser tube cutting melibatkan pemotongan tabung dengan menggunakan laser tanpa bantuan pendingin tambahan. Metode ini menawarkan sejumlah keuntungan dan umumnya lebih disukai untuk material tipis dan profil sederhana. Berikut adalah informasi yang perlu Anda ketahui tentang dry laser tube cutting:

- Prosesnya: Dry laser tube cutting, khususnya dengan menggunakan fiber laser, memanfaatkan sinar laser kuat yang difokuskan pada material yang akan dipotong. Sinar laser melelehkan atau menguapkan material sepanjang jalur pemotongan yang diinginkan, menghasilkan pemotongan yang akurat dan bersih. Pemakaian fiberlaser dan laser YAG memastikan pemotongan yang tepat, sementara sistem penyedotan digunakan untuk menjaga kebersihan lingkungan kerja.

- Komponen utama: Komponen utama dalam dry laser tube cutting meliputi sumber laser, optik fokus, dan sistem pengendalian pergerakan. Semua komponen ini berkolaborasi untuk memberikan pemotongan yang akurat tanpa memerlukan bantuan pendingin eksternal.

Dry Laser Tube Cutting

- Tidak memerlukan pendingin: Berbeda dengan wet laser tube cutting yang mengandalkan pendingin atau semburan air untuk mengontrol panas selama proses pemotongan, dry laser tube cutting tidak memerlukan bantuan eksternal untuk mengendalikan panas. Panas yang dihasilkan secara alami diserap oleh material itu sendiri.

- Waktu pemrosesan lebih cepat: Salah satu keuntungan signifikan dari dry laser tube cutting adalah waktu pemrosesan yang lebih singkat dibandingkan metode wet cutting. Karena tidak perlu menerapkan pendingin atau waktu pengeringan, proses ini dapat secara signifikan mengurangi waktu siklus produksi.

Kelebihan dan Kekurangan Dry Laser Tube Cutting

Dry laser tube cutting memiliki sejumlah kelebihan dan kekurangan yang penting untuk dipertimbangkan. Mari kita teliti lebih lanjut mengenai kedua aspek ini.

Kelebihan Dry Laser Tube Cutting

- Waktu pemrosesan yang lebih cepat: Metode dry laser tube cutting memiliki waktu pemrosesan lebih singkat daripada metode wet cutting, yang membantu meningkatkan produktivitas.

- Biaya operasional lebih rendah tanpa penggunaan pendingin: Dengan menghilangkan kebutuhan akan pendingin, dry laser tube cutting mengurangi biaya operasional yang terkait dengan pembelian, pemeliharaan, dan pembuangan pendingin.

- Cocok untuk material tipis: Metode ini sangat sesuai untuk pemotongan logam tabung tipis seperti dalam pembuatan stent koroner medis karena mengurangi risiko deviasi atau kerusakan. Penggunaan fiber laser dan laser YAG dalam laser machining meningkatkan manfaat ini. Keunggulannya yang serbaguna menjadikannya pilihan yang ideal untuk bekerja dengan berbagai material dan profil yang kompleks.

- Persiapan proses yang lebih sederhana: Dry laser tube cutting memerlukan persiapan dan peralatan yang lebih sederhana daripada metode wet cutting, membuatnya lebih nyaman dan efisien.

Proses Dry Laser Tube Cutting

Kekurangan Dry Laser Tube Cutting

- Risiko distorsi panas yang lebih tinggi: Salah satu kelemahan dry laser tube cutting adalah risiko distorsi panas yang lebih tinggi selama pemotongan, yang dapat memengaruhi kualitas potongan secara keseluruhan. Namun, dengan pengendalian daya puncak yang cermat, kelemahan ini dapat diatasi.

- Potensi kualitas pemotongan lebih rendah dalam beberapa kasus: Meskipun secara umum efektif, ada kemungkinan dry laser cutting tube menghasilkan potongan dengan kualitas sedikit lebih rendah daripada metode wet cutting.

- Keterbatasan pada profil yang kompleks: Dry laser tube cutting mungkin memiliki batasan ketika berhadapan dengan profil yang kompleks karena bergantung pada proses berbasis panas.

Pertimbangan atas kelebihan dan kekurangan ini akan membantu Anda membuat keputusan yang bijak mengenai apakah dry laser tube cutting sesuai dengan kebutuhan spesifik Anda. Faktor seperti ketebalan material, tingkat akurasi yang diinginkan, dan kompleksitas profil perlu dipertimbangkan saat mengevaluasi metode yang tepat untuk digunakan.

Dengan memahami poin-poin penting mengenai dry laser tube cutting ini, Anda dapat mempertimbangkan manfaatnya dibandingkan dengan potensi keterbatasan untuk menentukan apakah metode ini sesuai dengan kebutuhan Anda dengan efektif.

Memilih Metode Terbaik untuk Laser Tube Cutting

Menavigasi dunia laser tube cutting memerlukan keputusan yang cerdas mengenai proses yang cocok untuk aplikasi khusus Anda. Apakah Anda berada di sektor otomotif, industri aerospace, atau bergerak dalam pembuatan perangkat medis, menemukan kesesuaian antara metode wet cutting dan dry cutting adalah kunci utama. (Artikel ini secara khusus membandingkan dua metode pemotongan yang digunakan dalam perangkat medis) Mari kita eksplorasi faktor-faktor yang memengaruhi pilihan yang penting ini.

Jenis dan Tebal Material

Salah satu pertimbangan awal adalah jenis material yang Anda kerjakan. Berbagai material merespon wet cutting dan dry cutting dengan cara yang berbeda. Sebagai contoh, logam yang rentan teroksidasi mungkin mendapat manfaat dari wet cutting yang memberikan perisai perlindungan terhadap karat. Di sisi lain, material seperti plastik atau komposit mungkin lebih memilih dry cutting untuk hasil yang lebih cepat dan bersih.

Tebal Material Tube

Tingkat Presisi yang Dibutuhkan

Tingkat presisi yang diminta oleh aplikasi Anda adalah faktor penting lainnya. wet cutting, dengan pengendalian panas dan distorsi material yang lebih rendah, sering kali memberikan hasil yang istimewa dalam proyek-proyek di mana presisi menjadi hal mutlak. Kelebihan permukaan yang lebih halus yang dicapai melalui wet cutting memiliki nilai yang sangat berarti dalam aplikasi di mana unsur estetika memiliki peran penting.

Volume Produksi yang Dibutuhkan

Volume produksi memiliki peranan krusial dalam memilih antara metode wet cutting dan dry cutting. Wet cutting, meskipun memberikan hasil yang teliti, mungkin memerlukan lebih banyak waktu karena membutuhkan pendinginan dengan air dan kemungkinan pascaproses. Dalam situasi dengan volume tinggi, waktu pemrosesan yang lebih cepat melalui dry cutting dapat lebih efisien.

Efisiensi Biaya

Akhirnya, efisiensi biaya juga menjadi pertimbangan penting. Metode wet cutting mungkin memerlukan sumber daya tambahan seperti pasokan air, pengelolaan limbah, dan pemeliharaan. Di sisi lain, dry cutting dapat menghasilkan waktu siklus yang lebih cepat dan bahkan mungkin mengurangi langkah-langkah pascaproses, yang berdampak pada biaya keseluruhan.

Kerangka Keputusan

- Identifikasi jenis material dan evaluasi kompatibilitasnya dengan metode laser cutting wet atau dry.

- Tentukan ketebalan tabung dan pertimbangkan metode yang memberikan hasil terbaik.

- Pertimbangkan kebutuhan presisi dan pilih metode yang sesuai dengan spesifikasi tersebut.

- Evaluasi volume produksi dan pilih proses yang cocok dengan kebutuhan efisiensi.

- Tinjau implikasi biaya terkait dengan setiap metode (seperti peralatan, pemeliharaan) dan masukkan dalam proses pengambilan keputusan.

- Teliti studi kasus atau minta nasihat ahli jika ada keraguan tentang metode yang paling cocok untuk kebutuhan tertentu.

Pertimbangkan apakah aplikasi Anda lebih diuntungkan dari kompleksitas laser cutting pulsa atau kecepatan dry cutting dengan daya pulsa puncak tinggi. Dengan mempertimbangkan faktor-faktor ini dan mengikuti kerangka keputusan ini, pebisnis dapat menentukan apakah wet laser tube cutting atau dry laser tube cutting yang paling sesuai dengan kebutuhan unik yang mereka miliki.

Faktor yang Penting untuk Sukses dalam Laser Tube Cutting

Memulai perjalanan sukses dalam laser tube cutting memerlukan lebih dari sekadar memilih antara metode wet cutting dan dry cutting. Hal ini mengharuskan pemahaman yang mendalam terhadap berbagai faktor yang bersama-sama membentuk hasil dari upaya pemotongan Anda. Mari kita selami pertimbangan-pertimbangan penting yang membuka jalan menuju keberhasilan dalam seni presisi ini.

Pemilihan Material

Dasar dari setiap proyek laser cutting terletak pada material yang Anda kerjakan. Pahami karakteristik material yang Anda pilih – baik itu logam, plastik, atau komposit – dan bagaimana material tersebut berinteraksi dengan metode wet cutting maupun dry cutting. Ketebalan material, kekerasan, dan konduktivitas termal semuanya memainkan peran dalam menentukan pendekatan yang paling sesuai.

Desain dan Presisi

Desain pemotongan adalah aspek kunci. Pastikan desain Anda dioptimalkan untuk operasi laser cutting yang Anda pilih. Perhatikan sudut, tepi, dan detail-detail rumit yang mungkin memerlukan pertimbangan lebih lanjut, baik untuk wet cutting maupun dry cutting. Tingkat presisi dalam desain berdampak pada akurasi hasil akhir.

Presisi Hasil Cutting Tube

Kekuatan dan Kecepatan Laser

Parameter-parameter laser, seperti kekuatan laser, frekuensi pulsa, dan kecepatan pemotongan, sangat memengaruhi kualitas pemotongan. Mengatur keseimbangan antara kekuatan laser dan kecepatan pemotongan adalah tugas yang sensitif. Kekuatan laser yang lebih tinggi mungkin lebih sesuai untuk material yang tebal, sementara kekuatan yang lebih rendah mungkin lebih cocok untuk material tipis. Kecepatan pemotongan juga mempengaruhi akumulasi panas, yang menjadi faktor penting baik dalam wet cutting maupun dry cutting. Menemukan keseimbangan yang tepat akan menghasilkan pemotongan yang bersih dan efisien.

Nozzle dan Titik Fokus

Dalam wet cutting, fungsi nozzle dalam penyampaian air sangatlah penting. Pastikan bahwa nozzle terpasang dengan baik dan tidak mengganggu sinar laser. Dalam dry cutting, pencapaian titik fokus yang tepat menjadi kunci keberhasilan intensitas sinar yang optimal. Kalibrasi dan pemeliharaan rutin komponen-komponen ini sangat penting untuk hasil yang konsisten.

Nozzle Dry Cutting

Pengeluaran Asap dan Penampungan Debu

Sistem pengeluaran asap dan penampungan debu yang efisien sering diabaikan, padahal penting untuk kelancaran operasi. Baik wet cutting maupun dry cutting menghasilkan produk sampingan yang perlu dikelola. Sistem yang efisien dalam menghilangkan limbah, asap, dan debu berkontribusi pada lingkungan kerja yang bersih serta hasil akhir yang lebih baik.

Ketika Anda menjelajahi dunia kompleks laser tube cutting, ingatlah bahwa setiap faktor memiliki peranan dalam kesuksesan keseluruhan upaya Anda. Gabungan antara pemahaman teknis yang mendalam dan penerapan praktis adalah yang akan mendorong perjalanan Anda menuju keunggulan.

Pertanyaan Umum (FAQ)

P: Material apa yang bisa dipotong menggunakan laser tube cutting?

J: Laser tube cutting cocok untuk berbagai jenis material, termasuk logam seperti baja, stainless steel, aluminium, kuningan, dan tembaga, serta bahan non-logam seperti plastik atau kayu.

P: Apakah saya bisa mencapai bentuk yang kompleks dengan laser tube cutting?

J: Tentu saja! laser tube cutting memungkinkan Anda mencapai desain dan bentuk yang rumit dengan presisi tinggi. Fleksibilitas teknologi laser memungkinkan Anda untuk membuat pemotongan yang disesuaikan dengan kebutuhan khusus Anda.

P: Seberapa cepat laser tube cutting dibandingkan dengan metode tradisional?

J: Laser tube cutting, seperti fiber laser, jauh lebih cepat dibandingkan metode tradisional seperti gergaji atau penggilingan. Teknologi laser yang canggih memungkinkan pemotongan yang cepat dan akurat, yang dapat secara signifikan meningkatkan produktivitas dalam proses manufaktur.

Kesimpulan

Di dalam bidang laser tube cutting, di mana presisi harus bertemu dengan inovasi, pilihan antara metode wet cutting dan dry cutting memiliki kekuatan untuk mengubah hasil manufaktur. Eksplorasi ini telah mengungkapkan keunggulan yang unik dari masing-masing pendekatan, mulai dari pengendalian panas dan akurasi permukaan dalam wet cutting hingga efisiensi dan kecepatan dalam dry cutting.

Dengan mempertimbangkan faktor-faktor seperti pemilihan material, desain, kepadatan daya, dan keamanan, kita dapat membentuk jalan menuju keberhasilan dalam laser tube cutting. Dalam lanskap yang terus berkembang ini, interaksi antara pertimbangan dan teknik membuka jalan menuju keunggulan, memungkinkan kita untuk menciptakan hasil cutting dengan akurasi dan efisiensi yang tinggi. Hal ini akan menghasilkan hasil yang bermakna di berbagai industri dan skenario aplikasi.

Apakah Anda siap untuk Meningkatkan Keahlian Laser Cutting Anda? Temukan Solusinya di Baison Laser!

Di Baison Laser, kami adalah mitra Anda dalam aspek presisi dan inovasi. Jika Anda mencari cara untuk meningkatkan tingkat pemotongan, keahlian kami dapat membimbing Anda menuju hasil yang optimal. Dengan kombinasi teknologi canggih dan pemahaman industri, kami siap membantu Anda mengubah perjalanan laser cutting Anda. Hubungi kami hari ini dan mari kita bersama-sama menjadikan laser cutting Anda lebih baik. Jangan ragu untuk menghubungi kami untuk mengetahui lebih lanjut tentang bagaimana Baison Laser dapat meningkatkan proses produksi Anda.